Акустическая система на динамиках Visaton

Делаем сами акустическую систему на динамиках Visaton.

Задача проста только на первый взгляд, сложна в исполнении во всех проявлениях, но двигало желание создать не ширпотребовский вариант китайского производства, а качественный настоящий Hi-Fi в тоже время на не дорогих динамических головках. Выбор пал на компанию Visaton, это доступные немецкие динамики с возможностью купить в Москве.

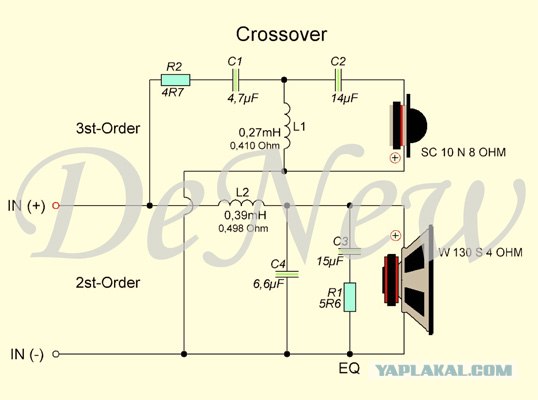

- Моя цель это создать тыловые колонки для ДК (домашнего кинотеатра) но конструктивно они с 100% гарантией могут использоваться, и как малые фронты для иных мультимедийных нужд.Это будут 2х полосные колонки с частотной характеристикой 45Hz–20,5KHz и с частотами среза 3300Hz (СЧ\НЧ) и 3000Hz (ВЧ).

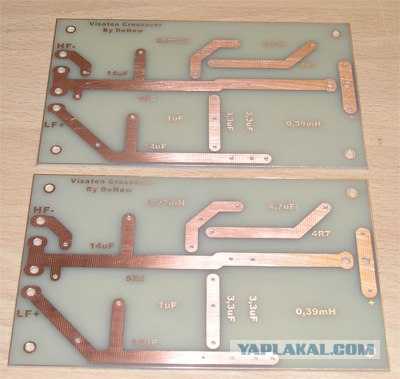

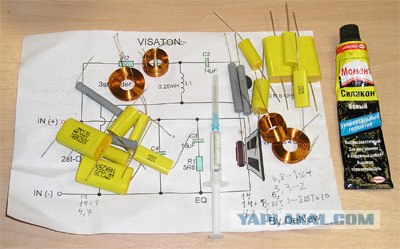

- Кроссовер будет выполнен на не дорогих металлопленочных конденсаторах, катушки индуктивности и резисторы компании Jantzen Audio. Всё это будет размещаться на печатной плате.

- В качестве материала ящиков использована фанера толщиной 18мм. Габаритные размеры колонки 396х216х236мм. (ВхШхГ), объем 13 литров, вес собранной колонки 6кг.

- Клей буду использовать Titebond Original Wood Glue, рекомендую.

- Для расчета ящика воспользуюсь программой BassBox 6 Pro

- Для расчета кроссовера воспользуюсь программой X·over 3 Pro

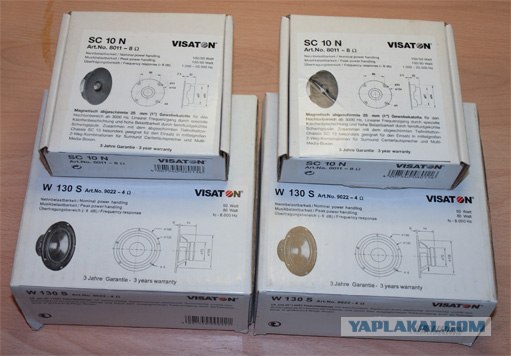

- Использую динамики W 130 S 4 OHM (СЧ\НЧ) и SC 10 N/8 OHM (ВЧ)

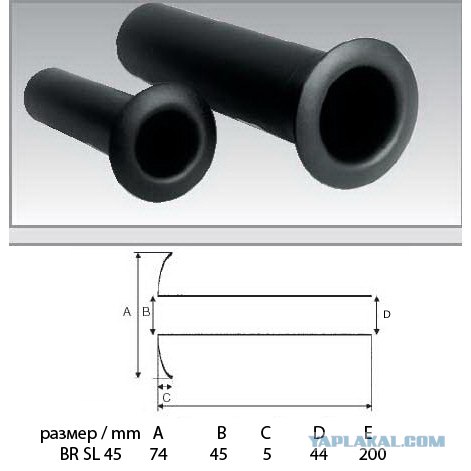

- Труба фазоинвертора Intertechnik BR SL 45

- Крепеж для защитных сеток Intertechnik RH 6

- Ткань акустическая Audiomania 101-14 (черная)

Кстати вы видите, что диффузор динамика W 130 S 4 OHM блестящий это бумага пропитанная, вот пропитка и блестит, но только с лицевой стороны. На фото коробочки, так они продаются.

Понеслась

Заранее делаю из ДВП (оргалит) шаблоны для распорок и защитных сеток.

Покупаю фанеру и по чертежам отпиливаю детали, я пилил ручной циркулярной пилой, по шине идеально ровно выходит, а диск имеет 36 зубиков, чтобы не было сколов фанеры при распиле.

Напилил дрова — будующие заготовки для корпуса АС.

И фрезеровал пазы в деталях для соединения друг с другом.

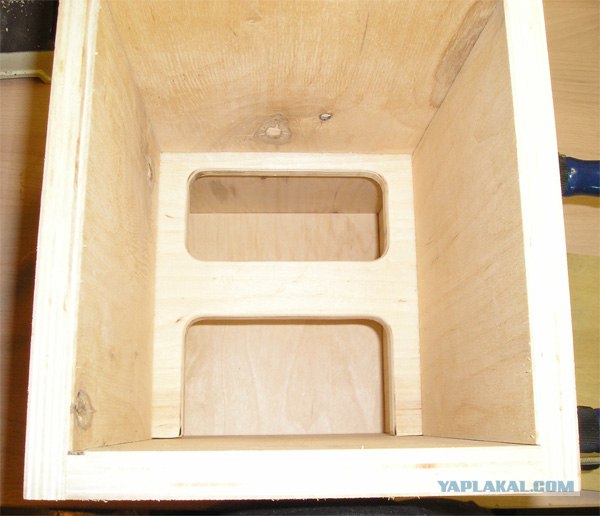

Проверяю стыковки деталей ящиков.

Фрезерую отверстия для динамиков и терминала. Циркуль для фрезера самодельный, тоже из фанеры сделан. Фрезерую не до конца, так мне удобней и стол цел и сохраняется поверхность доски для фрезерования других отверстий, а далее лобзиком по центру фрезерованного паза отпиливаю «блинчик» и фрезером с помощью копировальной фрезы завершаю работу.

Приклеиваю поэтапно каждую стенку, но собираю колонку полностью даже ради одной стенки.

В качестве дополнительных ребер жесткости использую штапик оконный.

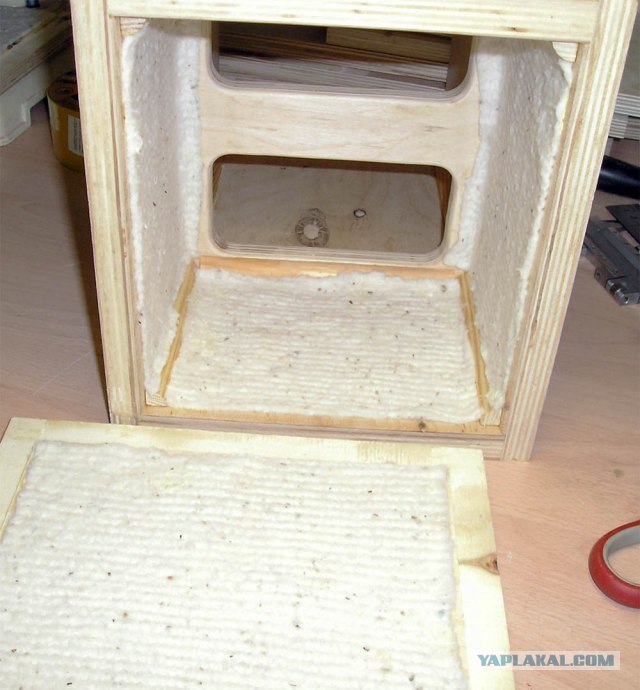

Далее внутри обклеиваю ватином. Заранее нарезанный. Помимо ватина в ящики в верхнею часть, выше распорки, запихнул кусок синтипона. Но это когда будет полностью собрана колонка.

Фазоинверторная труба слишком длинная, отрезаю лишнее на токарном станке, так сохраняется точность отреза, ФИ настроен на 45Гц.

Когда ящик склеен, обрабатываю заподлицо края фрезером с помощью копировальной фрезы с верхним подшипником, и далее шлифовальной машинкой выравниваю на чистовую, а также закругляю передние грани.

Кстати как видно на фото я прикладываю кусочки фанерок под лапки струбцины для того, чтоб не порвало, расщепило материал ящика.

Ящик готов, обклеиваю его самоклеющейся пленкой с имитацией структуры дерева, в данном случае махагони.

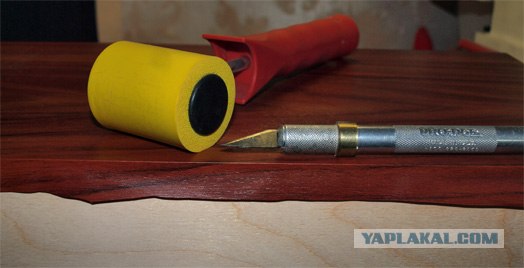

С помощью фена и резинового валика, как клею, так и загибаю края пленки, далее отрезаю пленку канцелярским ножом.

После отрезания лишних кусков шкурю, шлифую грани наждачной бумагой зерно 360.

В качестве ножек, лапок использовать буду протекторы для мебели 51 рубль за 12штук, хватит с лихвой. Материал подложка с приклеенным войлоком.

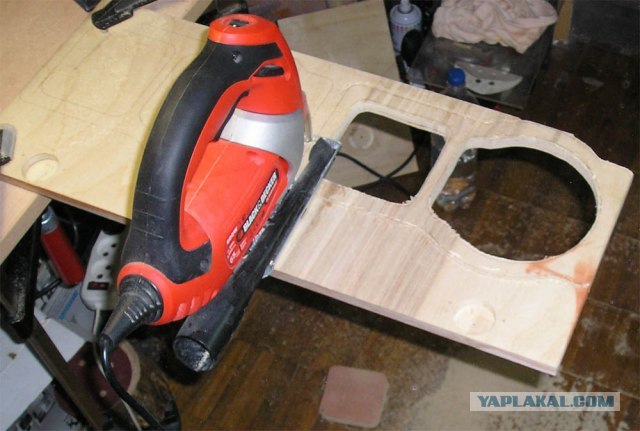

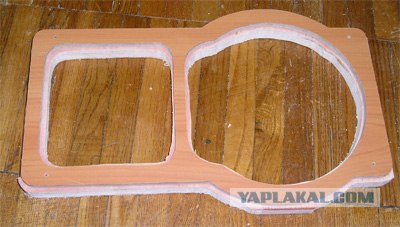

Изготавливаю защитные сетки, материал фанера 14 мм. Пилю лобзиком, применяя пилку для фигурного распила.

Напилил всё криво и косо и на 2 мм больше заготовка, так и надо, к данной заготовке клею на двухсторонний скотч тот самый шаблон, и на фрезере обрабатываю копировальной фрезой.

Деталь стала копией шаблона, фреза то-копировальная.

Крашу решетку (скелет) черным перманентным маркером, чтобы не просвечивал материал сквозь акустическую ткань. Ткань натягиваю, стягиваю, шнурую, как на фото добиваясь максимального натяжения, дабы ткань не «играла».

Теперь фиксирую ткань клеем из шприца, когда высохнет клей, отрезаю ткань паяльником, так как она сплошная синтетика и отрезается просто.

Вбиваю держатели сетки.

В защитную сетку.

И в сами ящики.

Использовал терминалы не известной фирмы, купленные на радио рынке Митино в Москве. Фрезеровал под них отверстие Ø49мм. и для фланца Ø75мм.

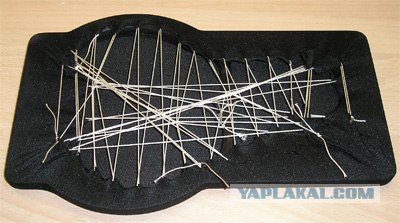

Самое сложное из всей работы — кроссовер.

Расчет и тестирование кроссовера происходило в течении 1 месяца и это еще не самое долгое время.

Для кроссовера, делаю платы, детали клею на плату силиконовым клеем (герметик), чтобы не было дребезга внутри. Жду когда высохнет клей, откусываю лишние ноги и припаять радиоэлементы, не жалея припоя. Лужу «наваливаю» припой на дорожки, тем самым увеличивая допустимый ток.

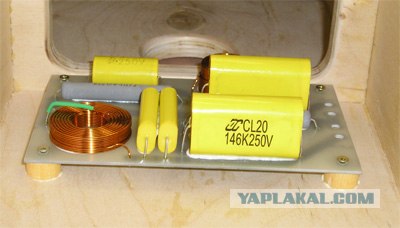

Устанавливаю плату в колонку на деревянные стойки, которые приклеены. Стойки высота 5 мм, диаметр 15 мм, выточены на токарном станке.

Схема кроссовера

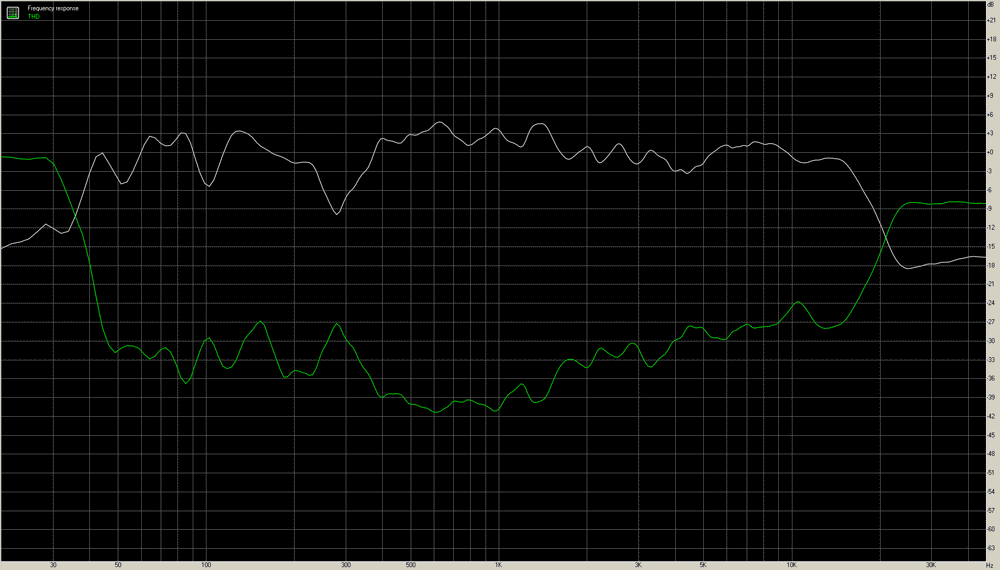

В завершении отмечу, проделанной работай, доволен не потому, что это я делал и значит панацея, нет, это субъективное мнение, отслушав, сняв АЧХ я понял, что создал отличные колонки, заслужившие приятного упоминание о них, добротно, качественно и с душой, что и требовалось доказать. Снимая АЧХ не бейтесь за её линейность до пардон (одурения) надо доверять ушам собственным у них свой АЧХ график и Вы, настраивая кроссовер найдете ту октаву, нотку которая совпадет колонки <=> уши в этом и прекрасен звук он многогранен.

Комментарии

За проделанную работу 5+++ Ответить

смысл "отрезать" ширик так низко? Он спокойно играет до 8-9 кГц. ВЧ можно было бы резануть выше, всё равно в противофазе подключаете. И зачем уменьшать чуйку вч? Он и так 8 Ом против 4 ширика. Ответить

Поделитесь ссылкой, плиз! Ответить